随着钢筋混凝土结构在建筑工程中应用的日益广泛,粗直径钢筋的连接方法成为结构设计与施工的关键之一。钢筋机械连接的应用,一定程度上解决了粗直径钢筋连接的问题,与传统的焊接工艺相比,具有如下优点:(1)连接质量稳定、可靠、连接强度高;(2)操作简单,施工速度快;(3)适用范围广,适用于各种方位同、异直径钢筋的连接;(4)钢筋的化学成分对连接质量影响;(5)接头质量受人为因素影响小;(6) 现场施工不受气候条件影响;(7)节省能源、耗电低;(8)无污染、无火灾及爆炸隐患,施工安全可靠。

1 套筒挤压连接技术

20 世纪 80 年代后期针对中央电视塔施工中粗直径钢筋焊接难的问题,参照日本套筒挤压连接技术开发了符合我国国情的钢筋套筒挤压连接技术。其施工工艺为:划线→套筒试套→设备挤压→质量检验→完成。

该技术的优点是:接头质量稳定可靠,接头性能容易达到标准中 A 级要求,实现钢筋等强度连接;对钢筋的适应性强;与螺纹连接相比对不能转动的钢筋在不增加成本的情况下也能实现可靠连接。不足之处是:现场施工劳动强度大;液压油有污染钢筋现象,清理比较麻烦;生产效率不如螺纹连接高。套筒挤压连接技术自 20 世纪 90 年代初期大面积推广应用以来已在国内数百项大型工程中应用,如三峡工程、小浪底工程、机场航站楼工程、电视塔工程等。

2 锥螺纹连接技术

锥螺纹连接技术的诞生克服了套筒挤压连接技术存在的不足,锥螺纹丝头完全是提前预制,现场连接占用工期短,现场只需要力矩扳手操作,不需搬动设备和拉扯电线,深受施工单位的好评。

其施工工艺为:平头→套丝→丝头质量检验→连接施工→质量检验→完成。

锥螺纹连接和挤压连接相比,接头质量不够稳定。由于加工螺纹的小径削弱了母材截面积,从而降低了接头强度,一般只能达到母材实际抗拉强度的 85%~95%。我国的锥螺纹连接技术和国外相比还存在一定差距,最突出的一个问题就是螺距单一,多数厂家为了追求设备的简单化,从直径 16~40mm 钢筋都采用螺距为 2.5mm,这在通常的螺纹连接中应该说是相当忌讳的,2.5mm 螺距最适合于22mm 钢筋的连接,太粗或太细钢筋连接的强度都不理想,尤其是直径为 36、40mm 钢筋的锥螺纹连接,很难达到母材实际强度的 0.9 倍(A 级接头要求)。之所以大家认为锥螺纹可以达到 A 级接头的性能要求,实际上是在利用钢筋母材的超强而使接头的性能达到钢筋母材标准强度。由于锥螺纹连接技术具有施工速度快、接头成本低的特点,自 20 世纪 90 年代初期推广应用以来也得到大范围使用。

3 直螺纹连接技术等强度直螺纹接头是 20 世纪 90 年代钢筋连接的国际最新潮流,不仅接头质量稳定可靠、连接强度高,可与挤压接头质量相媲美,而且又有锥螺纹接头施工方便、速度快的特点,因此直螺纹连接技术的出现给钢筋连接技术带来了质的飞跃。目前,我国直螺纹连接技术出现了多种连接形式,常见的主要有镦粗直螺纹连接和滚压直螺纹连接。这两种工艺是采用不同加工方式,增强钢筋端头螺纹承载能力,达到接头与钢筋母材等强的目的。

3.1 镦粗直螺纹连接。接头是通过镦粗设备,先将钢筋端头镦粗,再加工出使螺纹小径不小于钢筋母材直径的螺纹,使接头与母材等强。国外镦粗直螺纹连接既有热镦粗又有冷镦粗,热镦粗主要是消除镦粗过程中产生的内应力,但加热设备投入费用高。而我国的镦粗直螺纹连接主要是冷镦粗,要求钢筋的延性要好,对于延性连接较低的钢筋,镦粗质量较难控制,易产生脆断现象。

其施工工艺为:平头→镦粗→切削螺纹→丝头检验→连接施工→检验→完成。

该技术优点是:接头强度高;现场施工速度快;工人劳动强度低;钢筋直螺纹丝头提前全部预制,现场连接装配作业。不足的是:镦头过程中易出现镦偏现象,一旦镦偏必须切掉重镦;镦粗过程中产生内应力,钢筋镦粗部分延性降低,易产生脆断现象;螺纹加工需要两道工序、两套设备完成。

3.2 滚压直螺纹连接。滚压直螺纹连接是利用金属材料塑性变形后冷作硬化增强金属材料强度的特性,使接头与母材等强。目前,国内常见的有直接滚压螺纹、挤(碾)压肋滚压螺纹、剥肋滚压螺纹 3 种类型,其连接获得的螺纹精度及尺寸不同,接头质量也存在一定差异。3.2.1 直接滚压直螺纹连接。施工工艺为:平头→直接滚压螺纹→丝头检验→利用套筒连接→接头检验→完成。该技术优点是:螺纹加工简单;设备投入少。不足的是:螺纹精度差,存在虚假螺纹现象;由于钢筋粗细不均,加工的螺纹直径大小不一,给现场施工造成困难。有的接头套筒与丝头配合很松,有接头拉脱现象;有的因配合太紧不能如扣。钢筋直径变化使滚丝轮寿命降低,增加接头附加成本。

3.2.2 挤(碾)压肋滚压直螺纹连接。用专用挤压设备滚轮先将钢筋的横肋和纵肋进行预压平处理,然后再滚压螺纹。其目的是减轻钢筋肋对成型螺纹精度的影响。施工工艺为:平头→挤(碾)钢筋横纵肋(反复数次)→滚压螺纹→丝头检验利用套筒连接→接头检验→完成。该技术成型螺纹精度相对直接滚压有一定提高,但仍不能从根本上解决钢筋直径大小不一致对成型螺纹精度的影响;螺纹加工需要两道工序、两套设备完成,给丝头加工带来麻烦。

3.2.3 钢筋等强度剥肋滚压直螺纹连接。从根本上解决了钢筋粗细不均对螺纹精度的影响,简化丝头加工工序,方便现场施工。先将钢筋的横肋和纵肋进行剥切处理后,使钢筋滚丝前的柱体直径达到同一尺寸,然后再进行螺纹滚压成型。通过对现有Ⅱ级钢筋和新Ⅲ级钢筋的型式试验、疲劳试验、耐低温试验以及大量工程应用,证明接头性能不仅达到了 JGJ107-2016《钢筋机械连接技术规程》中 A 级接头性能要求,实现了等强度连接,而且接头还有优良的抗疲劳性能及抗低温性能,通过 200 万次疲劳试验接头处无破坏,在-40℃低温下试验,接头仍能达到与母材等强连接。剥肋滚压直螺纹连接技术适用于直径为 16~40mmⅡ、Ⅲ级钢筋在任意方向和位置的同、异径连接,可应用于要求充分发挥钢筋强度或对接头延性要求高的混凝土结构、对疲劳性能要求高的混凝土结构、以及低温条件下施工的混凝土结构。其施工工艺为:平头→剥肋滚压螺纹→丝头检验→利用套筒连接→接头检验→完成。

丝头加工过程是:将待加工钢筋夹持在设备的台钳上,开动机器,扳动进给装置,动力头向前移动,开始剥肋滚压螺纹,待滚压到调定位置后,设备自动停机并反转,将钢筋端部退出动力头,扳动进给装置将设备复位,钢筋丝头即加工完成。

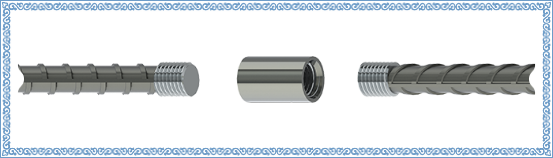

连接套筒有 4 种形式,分别是标准型套筒、正反丝扣型套筒、变径型套筒、可调型套筒。标准型套筒主要用于相同直径可转动钢筋的连接;正反丝扣型套筒用于两端钢筋不能转动但至少有一根钢筋可以轴向移动的钢筋连接,如拐铁钢筋的施工;变径型套筒用于不同直径钢筋的连接;可调型套筒用于两端不能转动的钢筋连接,也可用于拐铁处钢筋的连接,当两端钢筋轴向位置不能移动时,只能使用此种接头形式(见图 )。

该技术由中国建筑科学研究院建筑机械化研究分院研究开发,于 1999 年 12 月通过了建设部组织的鉴定。自鉴定以来,已在中科院信息网络中心工程、北京 SOHO 现代城、洛三高速公路工程、包头二炼钢等工程中应用。应用部位有工程主体结构中基础、梁、柱、墙、板,高速公路桩、桥面或桥墩以及山区地带高速公路护坡锚杆等,取得了很好的经济效益和社会效益。

4 综合经济对比分析及钢筋机械连接发展趋势

目前国内常见的几种钢筋机械连接技术的对比分析如表 1 所示。

通过以上对比分析可以看出:钢筋剥肋滚压直螺纹连接技术综合优势比较强,与其他钢筋机械连接技术相比具有以下特点:(1)与套筒挤压连接技术相比,接头性能与挤压接头相当,但套筒耗钢量少,仅为挤压套筒重量的 30%~40%,且劳动强度小、连接速度快,钢筋连接接头成本降低;(2)与锥螺纹套筒连接技术相比,套筒重量相近,但连接强度高,对钢筋端部的外观要求低,质量容易保证,且扭矩值的大小对接头影响小,给现场施工带来方便;(3)与镦粗直螺纹连接技术相比,操作工序少,设备投入费用少,钢筋连接附加成本低;(4)与直接滚压直螺纹连接技术相比,成型螺纹精度高,滚丝轮寿命长,等强度连接可靠性高。

随着住宅产业、能源交通等基础设施建设的不断发展,钢筋混凝土结构的跨度和规模越来越大,粗直径钢筋的应用日益广泛,特别是新Ⅲ级钢筋日益增多,钢筋机械连接技术将向高质量、易施工、操作简单且经济、廉价的方向发展,钢筋机械连接接头所占比重将会越来越大,几种连接方式在一段时间内还会有多种形式并存,挤压连接的市场占有率将会稳中有降,锥螺纹的市场占有率将会大幅下降,直螺纹的市场占有率将会大幅上升,特别是钢筋等强度剥肋滚压直螺纹连接技术将有较大的发展。